数字化转型缩影:“智慧金川”让传统工厂拥有“聪明大脑”

日前,《财富》杂志公布世界500强排名,甘肃金川集团以359.071亿美元营收名列第336位,继2019年后第三次上榜,创造了“甘肃唯一”。

作为我国镍钴生产基地、铂族金属提炼中心和北方地区最大的铜生产企业,2020年以来,金川集团大力推进“5G+”工业互联网创新应用,以矿山、选矿、冶炼为重点培育实施了一批5G融合应用项目,依托“十四五”规划,以创新改革引领再造“智慧金川”。

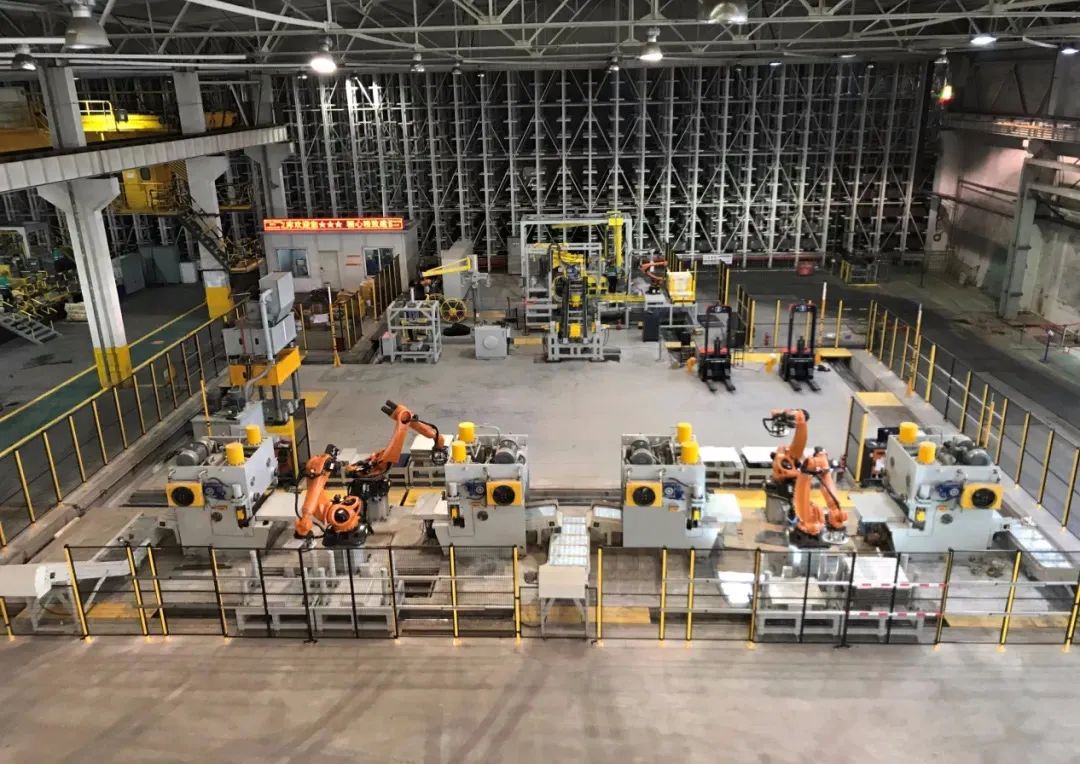

其中,树根互联参与建设的金川集团首个智能车间——镍冶炼厂成品智慧车间,已经建成全国最大智能化镍成品包装整条生产线,双方合作的“基于数据孪生的有色工业大板镍终端产品智慧工厂示范项目”,也成为了金川集团2020年首批5G+工业互联网样板示范工程之一。

有了“5G+工业互联网”的赋能,大板镍车间一改昔日面貌,实现智能化排产、全自动生产、实时在线化监测,在经济效益之外,也成为金川集团借助工业互联网加速“三化”改造、实现数字化转型的一个典型缩影。

数字化试水,为传统国企开拓新思路

金川集团镍产量全球第四、钴产量第三,是我国乃至全世界范围内有色金属头部企业,其材料应用广泛,我国“神五”上天时,就用到了金川集团公司提供的镍钴原材料。

金川集团发展起步早,其冶炼系统于1963年投产。21世纪初,金川集团镍冶炼厂就建成了国内首条电解镍加工包装机组和立体库,初步实现机组机械化和立体库自动出入库,其电解镍加工包装产线已有了年头。

2020年,在集团“十四五”数字化规划的指引下,金川集团镍冶炼厂联合金川镍钴研究设计院启动对大板镍加工包装生产线(即“成品车间”)的智能化改造。

成品车间是镍冶炼厂13个车间中的最末端环节,也是窗口环节,承担着电镍产品从预处理、剪切加工到入库出库的工作;看似简单的来料加工,却需要经历产品运输、检测定级、剪切、整形、压平、称重、喷码、打捆、检斤到包装、入库、装车等10多个工序。

当时的成品车间在数字化、智能化方面还有很多“荒漠”。

一方面,因为依赖人工记录、纸质化存储等原始手段,成品车间上游来料、检测定级、镍板发货、设备维修等一系列宝贵“数据资源”不仅容易出错、丢失,其业务赋能价值也在“沉睡”。

例如,镍板来料车辆实际派送计划变化无法及时通知,导致叉车资源闲置;来料单采用手工记录,需要调度人员手工填写Excel表格,无法实时查询;初检结果数据“趴”在纸上,无法形成电子化缺陷故障库,对上游车间工艺优化缺乏指导意义......

另一方面,在生产环节里,抬板、剪切、吊车、打包、喷码、绕膜、挂吊、整形等多道工序均靠人力完成,生产危险系数高、劳动强度大、作业效率低。

作为“中国镍都”的金川集团,需要一个更智慧、更先进的工业4.0车间,彻底改变以往生产模式,让传统工人真正成为现代工人,用数据驱动生产与管理,实现高效运转。

在项目前期调研过程中发现,大镍板成品车间内工序的操作规范和操作规程都十分成熟,实际上具备非常好的5G+工业互联网改造基础。

从2020年至今,金川镍冶炼厂大镍板成品车间先后完成“前处理工序智能化研发与应用”、“电镍加工包装机组智能化研发与应用”、“综合管控智能化能力提升研发与应用”等5个项目的施工建设,总体实现智能化改造。

在大板镍成品车间项目的5个子项目中,综合管控智能化能力提升项目,是实现车间全要素数据互联互通、共享共用基础之上最关键环节,成为串联起各个工段的“车间大脑”。

关键战役,开启数字蝶变

经过各个工段的改造,车间已经有了“四肢”,但还需要一个大脑把这些“四肢”集中管控起来,这个大脑就是基于工业互联网技术的综合管控平台。

车间大脑如何发挥作用?项目第一阶段,重点在于要让各个工段生产和业务数据快速流转、高速运行,“架桥铺路”,打通断点。

首先,在大镍板成品车间完成5G网络覆盖、5G MEC边缘站部署,同时建立了配套的机房建设。

随后,基于工业互联网平台,完成大板镍加工机组、智慧吊车系统、AGV系统等子系统数据采集和对接工作,完成车间各个生产供应环节的互联互通。

最后,结合工业互联网平台强大功能,开发完成生产管控系统、实时监控调度系统建设,集结起原先手工操作的20多类、百余张报表,形成自动化报表数据,保障数据准确性、实时性,为进一步激活数据价值奠定基础;并基于数据采集、分析做可视化展示,形成产线结合紧密的“云视界”大屏。

如今,在系统界面,车间工人可以知道清晰实时地掌握上游车间来料的具体情况,包括数量、品级率统计;调度人员根据上游车间运送的大板镍产品计划,以及预处理进度、库存、销售数据、剪切包装线加工情况,在系统中精准科学地制定当日生产计划....

以往,手工抄码、日常点检、设备维修等都是金川劳动力投入最大的环节,以往出入库可能要排队等,遇到下雨室外库还要紧急转移。现在只用手机拍一拍、APP点一点,司机可以扫码查询车辆及货物,上传电子传票,通过即可送货提货,不用排长龙。

车间技术人员自豪的说,如今的成品车间,无人驾驶小车来回穿梭,搬运来一摞摞镍板,随即又被机械手抓起,放到剪切工位上,自动完成剪切、整形、喷码、称重、打捆、检斤。彻底告别“肩扛手挑”的遗留,转化为充满“黑科技”的现代化、智能化画风,生产线每天剪切包装成品提高23%,持续提高了劳动生产率。

项目投入使用后,全面提升了成品车间产效率、电镍产品质量与可靠性,带来了可喜的效益,让数据全面“开花”:车间业务、生产管理的线上化,预计每年可节约成本20%。

车间设备的互联互通、智能化监控,有效降低10%的非计划性停机事故,全年镍产品提升30%产量;通过优化收、储、运业务环节,提升车间物流动线效率30%以上,节约能源、运输费用超百万元。

此外,无人化作业、人机安全隔离,彻底消除了人工操作存在的安全隐患,实现剪切、包装和发运作业“零伤害”的安全管理目标,避免作业风险,提升产线的安全连续性。

近期,随着镍冶炼厂成品智慧车间发运工序无人吊车系统正式启用,并首次实现24小时连续运行,镍产品装运效率提升30%,标志着这条我国最大智能化镍成品包装车间整条生产线正式落成。

未来,金川还将结合产业数字化政策和技术,在数字化技术推动产业发展方面持续深化,打造有色行业自己的灯塔工厂,承载金川未来的发展,共赴数字化、智能化、信息化新征程。

编辑:王改静

推荐阅读