EUV光刻机内部揭秘

共 8174字,需浏览 17分钟

·

2021-12-23 02:15

转载自: ittbank

来源:半导体行业观察

PatrickWhelan正在透过他的洁净室服面板凝视着事情的进展。

在他面前是一块闪闪发光的玻璃,大约有一个烤箱那么大,上面刻有许多挖出的部分以减轻重量,看起来像一个外星图腾。Whelan 的团队正在将它粘在一块咖啡桌大小的大铝板上。金属和玻璃都非常光滑,经过数周的抛光以去除微小的瑕疵。在接下来的 24 小时内,随着胶水凝固,工人们会神经质地监控玻璃和金属的位置,以确保它们完全融合在一起。

“这些将被放置在一起,达到微米级的精度,”Whelan指着设备告诉我。

附近的技术人员担心他靠得太近,喊道:后退!

“我不碰!我不碰!” Whelan笑着说道。

精度在这里是一项严肃的工作。因为我所处的位置是在荷兰公司 ASML 位于康涅狄格州威尔顿的一间洁净室里,该公司制造了世界上最先进的光刻机——这是用于制造晶体管、wire和其他微芯片基本组件的关键过程。这是一款令人梦寐以求的设备,成本高达 1.8 亿美元,用于快速制作小至 13 纳米的微芯片功能。如果您是英特尔或台积电并且想要制造世界上最快的尖端计算机处理器,那么这种精度水平至关重要。机器最后在 ASML 荷兰总部组装,有一辆小型巴士的大小,并装有 100,000 个微小的协调机构,其中包括一个系统,该系统拥有一个每秒50000 次的激光。向客户运送一台这样的设备需要四架 747。

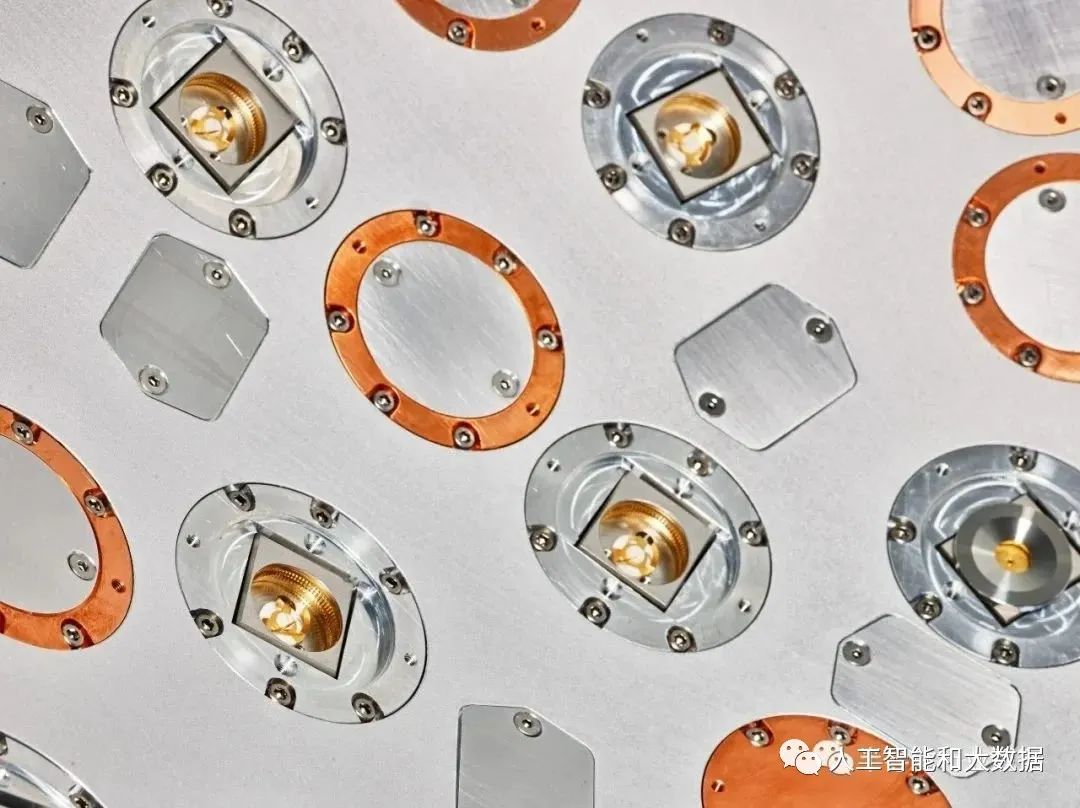

这个玻璃夹(黑色矩形,上中心)用于固定掩膜,其中包含要转移到硅片的芯片图案。

用于固定光照的玻璃夹的近景。

“这是一项非常困难的技术——就复杂性而言,它可能与曼哈顿计划类似,”英特尔光刻主管 Sam Sivakumar 说。

在威尔顿,Whelan和他的团队正在建造的glass-and-metal 模块尤为关键。它将携带制造微芯片所需的图案,当机器用极紫外 (EUV) 光照射它时,它会来回摆动,照亮芯片图案的不同部分。然后光线将反射到餐盘大小的硅片上,将图案“燃烧”到位。

Whelan走到一个视频监视器前,显示这些玻璃金属装置中的一个在测试时来回拉动。它重 30 公斤,但它在模糊中移动。

“这比战斗机的加速还要快,”Whelan说,他的胡须和眼镜被他的装备遮住了。“如果有任何松动的东西,它就会飞散。”更重要的是,他说,设备必须停在一个纳米大小的点上——“所以你有地球上最快的东西之一,几乎可以在任何东西的最小点上安顿下来。

这种速度和准确性的结合是跟上摩尔定律的关键——随着组件变得越来越小,微芯片中的晶体管数量大约每两年翻一番,从而使芯片更便宜、更强大。晶体管封装得越紧,芯片周围的电信号就越快。

自 60 年代以来,芯片制造商通过每隔十年左右切换到波长更短的新形式的光来缩小组件。但到了 90 年代末,制造商仍停留在 193 纳米光上——他们正在激烈争论下一步该做什么。形势越来越严峻。芯片制造商不得不使用越来越复杂的设计和技术来保持摩尔定律的运行,但他们设法维持了另外 20 年的性能提升。

然后,在 2017 年,ASML 推出了其准备好的 EUV 机器,它使用波长仅为 13.5 纳米的光。凭借如此短的波长,芯片制造商可以比以往任何时候都更密集地组装晶体管。CPU 可以更快地处理数字,使用更少的功率,或者只是变得更小。具有微小 EUV 功能的第一代芯片已经在像谷歌和亚马逊这样的大公司工作,它们改进了语言翻译、搜索引擎结果、照片识别,甚至像 GPT-3 这样的人工智能,可以与一个令人毛骨悚然的人类交谈和写作质量。

EUV 革命也正在影响日常消费者,因为 ASML 的机器被用于为产品制造芯片,包括一些苹果智能手机和 Mac、AMD 处理器和三星的 Note10+ 手机。随着 EUV 机器变得越来越普遍,它将提高性能并降低越来越多的日常设备的电源损耗。EUV 技术还可以实现更简单的设计,这让芯片制造商可以更快地行动并在每片晶圆上生产更多芯片,从而节省成本并转嫁给消费者。

EUV 光刻的成功远未得到保证,因为光线非常难以操纵,多年来专家预测 ASML 永远无法弄清楚。事实上,ASML 的竞争对手佳能和尼康在几年前也都放弃了尝试。所以ASML现在在市场上占有一席之地:如果你想创造最尖端的处理器,你需要一台它的机器。ASML 一年只生产 55 个,而且卖给业界的芯片巨头;目前也已安装 100 多个。

“摩尔定律基本上正在瓦解,如果没有这台机器,它就消失了,”CCS Insight 的研究主管Wayne Lam 说。“没有 EUV,你真的无法制造任何领先的处理器。”

一家公司垄断微芯片生产的如此关键部分是极为罕见的。更令人惊讶的是工作的艰巨性:ASML 花费了 90 亿美元的研发和 17 年的研究,这是一场不间断的实验、调整和突破。EUV 现在就在这里——它正在发挥作用。但是实现它所花费的努力和时间——以及它迟迟才出现——引发了一些不可避免的问题。EUV 能够让摩尔定律持续多久?接下来会发生什么?

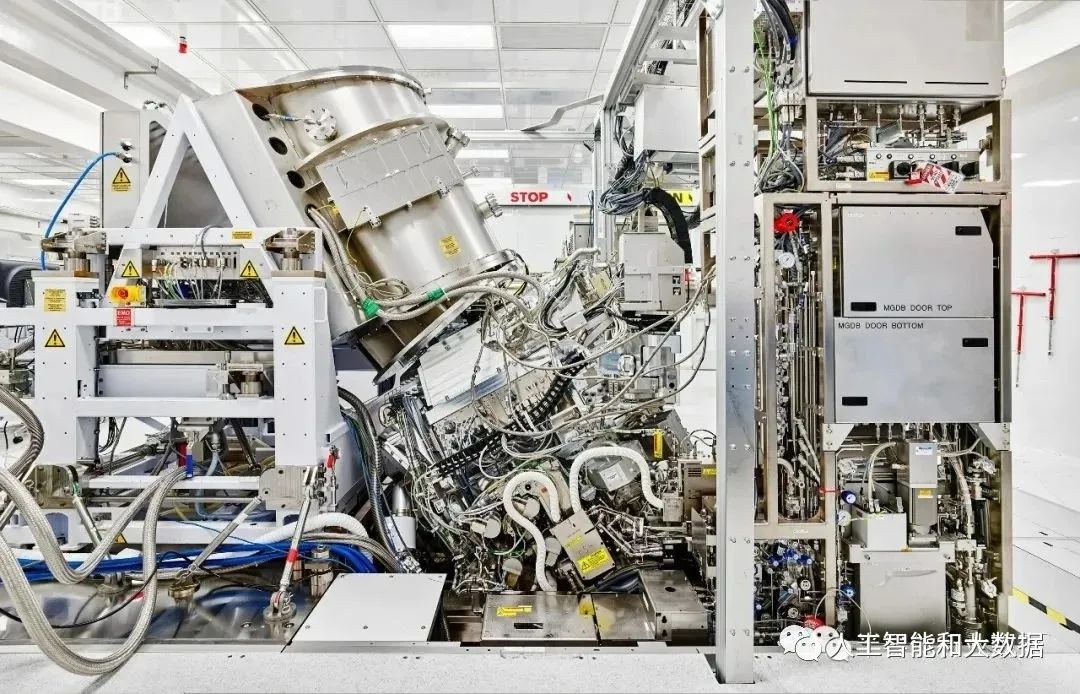

ASML 使用这款由 KUKA Robotics 制造的橙色机器人在洁净室地板上移动重型 EUV 机器。

当 Jos Benschop 于 1997 年加入 ASML 时,他已经离开了 Phillips 一段时间,并涉足了一个担心其未来的芯片行业。几十年来,芯片制造工程师已经掌握了光刻技术。这个概念很简单。你设计芯片的组件——它的导线和半导体——然后将它们蚀刻成一系列“掩模”,就像你制作一个模板来在 T 恤上放置图案一样。然后将每个掩模放在硅片上并通过它照射光线(大致相当于在模板上喷漆)。光使“光刻胶”(resist)变硬,这是晶片表面的化学层;然后其他化学品将该图案蚀刻到硅中。在 60 年代,芯片制造商在此过程中使用可见光,波长小至 400 纳米。然后他们转向 248 nm 的紫外光,并逐渐将其降低到 193 nm——通常称为深紫外光。

但是到了 90 年代末,他们已经尽可能缩小了深紫外线的范围,而且他们不确定如何缩小。他们似乎需要一个新的光源。当时的 ASML 是一家只有 300 人的小公司,曾成功销售其深紫外光刻工具。但他们意识到,为了保持相关性,他们需要进行一些认真的研发。

Benschop 是一位身材高大、棱角分明的高管,态度热情而诙谐,他被聘为该公司新项目的第一位研究员工。他开始参加每年举行两次的大型会议。在那里,来自主要芯片公司和政府机构的深思熟虑的人会摸着下巴,争论下一步使用哪种形式的光。

“What would be thenext kid on the block?”去年夏天我们在 Zoom 上讲话时 Benschop 就是这么说的。专家们琢磨了几个选项,都存在很大的问题。一个想法是使用离子喷雾在芯片上绘制图案;那会奏效,但没有人能想出如何大规模地快速做到这一点。发射电子束也是如此。有些人主张使用波长很小的 X 射线,但他们也面临着挑战。最后的想法是极紫外线,其波长可以低至 13.5 纳米——非常接近 X 射线。看起来不错。

问题是 EUV 需要一种全新形式的光刻机。现有的使用传统的玻璃透镜将光聚焦到晶片上。但是 EUV 光会被玻璃吸收;它停止死亡。如果你想聚焦它,你就必须开发像太空望远镜中使用的那样的曲面镜。更糟糕的是,EUV 甚至会被空气吸收,因此您需要使机器内部成为完全密封的真空。你需要可靠地产生 EUV 光;没有人知道如何做到这一点。

英特尔和美国能源部都修改过这个想法。但这些主要是实验室实验。要创建可行的芯片制造光刻机,您需要开发可以快速工作并批量生产芯片的可靠技术。

经过三年的深思熟虑,2000年ASML决定赌上公司,押注EUV。他们是一家小公司,但如果他们能做到这一点,他们就会成为一个巨人。

Benschop 回忆说,要解决的工程问题太多了,“我们没有动力自己做。”因此,ASML 的高管们开始召集为其现有机器制造组件的公司。第一个电话打给了蔡司,这家德国光学公司多年来一直为 ASML 制造玻璃镜片。

蔡司的工程师拥有 EUV 方面的经验,包括为 X 射线望远镜制造极其精密的透镜和反射镜。诀窍是在 EUV 反射镜的表面涂上交替的硅和钼层,每层只有几纳米厚。它们共同产生了一种图案,可以反射多达 70% 的 EUV 光。

问题在于如何打磨它们。这台机器最终需要 11 个镜子来反射 EUV 光并将其聚焦在芯片上,就像 11 个乒乓球运动员将球从一个球弹到另一个球目标一样。由于目标是蚀刻以纳米为单位的芯片组件,因此每个镜子都必须非常光滑。而最微小的缺陷会使 EUV 光子误入歧途。

左图:这种抛光的光学元件是能量传感器的一部分,有助于控制光刻机内部的光强度。右图:仔细观察抛光装置。此处显示的玻璃片以一定角度设置,以实现正确的斜角。

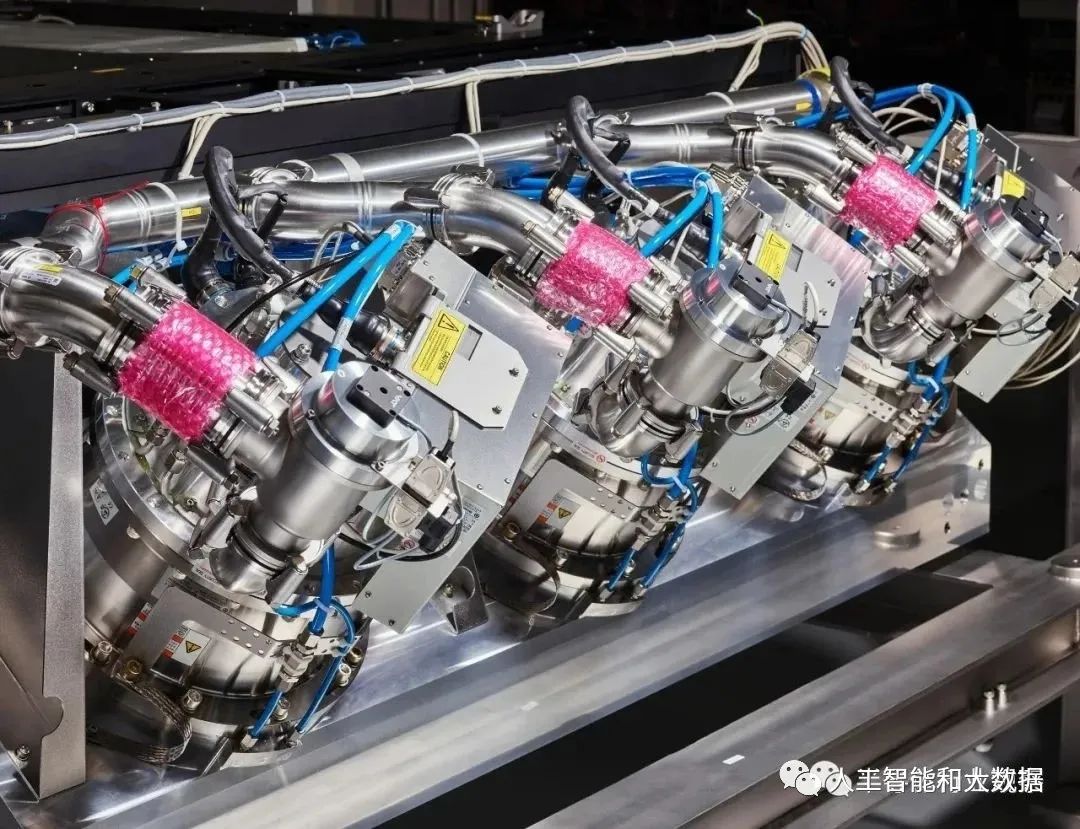

这些抛光单元用于平滑进入 ASML 的 EUV 机器的组件。

一些像左上角所示的光学器件经过机械抛光。一个组件可能会在多阶段抛光过程中花费数周时间,技术人员会检查到纳米精度的平滑度。

为了让你了解这个规模。假设你可以你把浴室里的镜子吹到德国那么大,它会有大约五米高的凸起。蔡司的工程师们为太空望远镜制造的最光滑的 EUV 反射镜被吹成相同的尺寸后,凸起只有 2 厘米高。这些用于 ASML 的镜子必须平滑几个数量级:如果它们有德国那么大,它们最大的缺陷可能不到一毫米高。“这些确实是世界上最精确的反射镜,”负责蔡司下一代 EUV 光学器件开发的 Peter Kürz 说。

蔡司工作的很大一部分是检查镜子以寻找缺陷,然后使用离子束将单个分子敲掉,经过数月的工作逐渐平滑表面。

在蔡司开发反射镜的同时,Benschop 和其他 ASML 供应商正在应对他们的另一项重大挑战:如何创建能够产生稳定 EUV 流的光源。

这困扰了他们多年。

要产生 EUV,您需要创建等离子体,这是一种仅在极高温度下才存在的物质相。在早期的实验中,用激光脉冲照射锂以产生 EUV 光,他们改用锡,从而产生更大的爆发。

到 2000 年代初,ASML 与圣地亚哥公司 Cymer 和德国激光公司 Trumpf 合作,制造了一些类似于 RubeGoldberg 的装置。有一个加热容器可以使锡保持液态。它进入一个喷嘴,将一滴熔化的锡——“人类头发直径的三分之一,”该公司出生于澳大利亚的技术开发副总Danny Brown说——在将其射入机器的底部,相机系统跟踪其进展。当它到达发光室的中心时,激光脉冲会撞击锡滴。锡在温度达到约 500,000 K 的爆发中燃烧,产生发出 EUV 光的等离子体。该机制重复此过程,每秒射出并破坏锡滴 50,000 次。

“这不是直截了当的,但让我们这么说吧,”Brown说。

尽管他们现在可以产生 EUV 光,但布朗和他的团队很快发现了新问题。锡爆炸产生的离子会堵塞光学元件。他们意识到,为了清理这些东西,他们可以将氢气泵入光室,在那里它会与锡离子发生反应并帮助将它们舀走。

但他们很快落后于计划。Benschop最初预测到 2006 年他们将“批量”拥有 EUV 机器。实际上,到那一年他们只生产了两个原型。原型工作,蚀刻图案比历史上任何光刻机都更精细。但他们的速度非常缓慢。光源还是太微弱了。在光刻中,每个光子都很重要;您生成的越厚,您可以越快地将图案放置到硅上。

与此同时,这台机器正在发展到令人难以置信的复杂尺寸。它包含移动晶圆的机械臂、将标线(保持图案的大块玻璃)加速到地球重力的 32 倍的电机,以及整整 100,000 个零件、3,000 根电缆、40,000 个螺栓和两公里长的软管。更糟糕的是,一切都是相互关联的:让一部分工作,它会在其他地方产生问题。例如,事实证明,来自 EUV 光的热量在微观上改变了镜子的尺寸。这迫使蔡司和 ASML 开发可以检测任何变化的传感器,触发软件使用精密执行器来改变镜子的位置。

“当我们纠正一个问题时,我们继续进行下一个问题,”Benschop 说。“你爬过每一座山,你都会看到下一座更高的山。”

微芯片行业的许多观察家看着 ASML 一次又一次地落后于计划,便认为他们最终会失败。

这些涡轮分子泵去除空气和其他气体,以在 EUV 机器内部产生真空——这一点至关重要,因为 EUV 光会被空气吸收。泵以 30,000RPM 的速度旋转并逐个排出单个气体分子。

Evercore 的半导体行业分析师 CJ Muse 表示:“95% 的聪明人认为 EUV 永远不会奏效。”

ASML 知道EUV很难,为此他们和业界其他人正在执行更加复杂的技巧,以尽可能地扩展深紫外光的性能,将更多的晶体管封装到芯片上。一种称为“浸入”的技术就被采用,其做法就是在芯片上放一层水,它折射入射光并使其聚焦成更紧密的图案。

光刻工程师还开发了一种在芯片层上多次图案化和雕刻的技术——也就是所谓的“多重图案化”——以产生更精细的细节。总之,这些方法将芯片组件推低到 20 纳米。

但这些古怪的创新也让芯片制造变得更加复杂。浸入需要在精细的光刻过程中控制水的存在,这绝非易事。芯片设计人员发现改变他们的设计以使用多种图案是很麻烦的。深紫外线已经耗尽了动力——每个人都知道这一点。

到 2010 年代中期,EUV 离成功终于又更进一步。Brown和他的团队深入研究了科学文献,寻找从每个锡滴中获取更多信息的方法。作为一名研究等离子体物理学的前大学研究员,他因提出尖锐的科学问题而在 ASML 内部广为人知;首席技术官开玩笑地给了他一块牌匾,上面写着“Scientifically Accurate ButPractically Useless.”。

不过,这一次,沉浸在科学文献中是有回报的。它提出了用激光击中每个锡滴两次的概念。第一次爆炸会将液滴压平成煎饼形状,这使得第二次爆炸(百万分之一秒)能够产生更多的 EUV。Brown的团队设计了一种方法来大规模地做到这一点。

其他的发现是偶然的。随着他们焚烧锡的能力提高,这个过程产生的碎片比氢气可以清除的要多。镜子性能下降。有一天,他们发现了一件有趣的事情:在机器打开进行维护后,镜子并没有那么快退化。事实证明,进入的空气中的氧气有助于逆转污染。ASML 在设计中偶尔添加少量氧气。

到 2017 年年中,该公司终于进行了一个设备演示,以行业友好的速度蚀刻芯片——每小时 125 片晶圆。在他位于圣地亚哥的办公室里,Brown在荷兰观看了演示。他兴高采烈;他换上了夏威夷衬衫,宣称他终于可以去度假了。

“这东西就像zzzt zzztzzzt zzzt,”他回忆道,模仿标线拉动的速度,以及机械臂大约每 30 秒在新晶圆中滑动一次。“这是最后一张多米诺骨牌,基本上说,'是的,EUV 光刻将会发生。'”

那一年,ASML 终于开始出货将彻底改变芯片制造的机器。一旦市场意识到ASML垄断了尖端工具,其股票开始飙升,达到549美元,使该公司的市值几乎与英特尔相当。

如果您是像我这样对减速机感兴趣,那么这台机器真的很漂亮——甚至称得上是工程奇迹。当我访问威尔顿时,他们带我过去查看构成设备顶部的一大块铣削铝。它长八英尺,宽六英尺,厚两英尺。它像宇宙飞船的底盘一样闪闪发光,它拿着玻璃标线,上面还安装了巨大的桶形分子泵。每个泵都包含以 30,000 RPM 旋转的微小叶片,将所有气体吸出机器以在内部产生真空。“实际上,它们一次一个地将气体分子击开,”Whelan告诉我。

有人可能会争辩说,ASML 的主要成功与其说是制造机器,不如说是测量机器。当我脱下我的无尘套装时,我参观了机械车间,那里有大块玻璃正在雕刻用于标线。每块玻璃磨完后,它会被放置在机器上,在几周内逐渐磨平数百小时。正如机械车间经理Guido Capolino)告诉我的那样,他们一直在测量玻璃,看看有多少瑕疵被去除,从粗微米开始。他指着我们身后的一台抛光机,玻璃碎片在湿抛光混合物的顶部缓慢旋转。

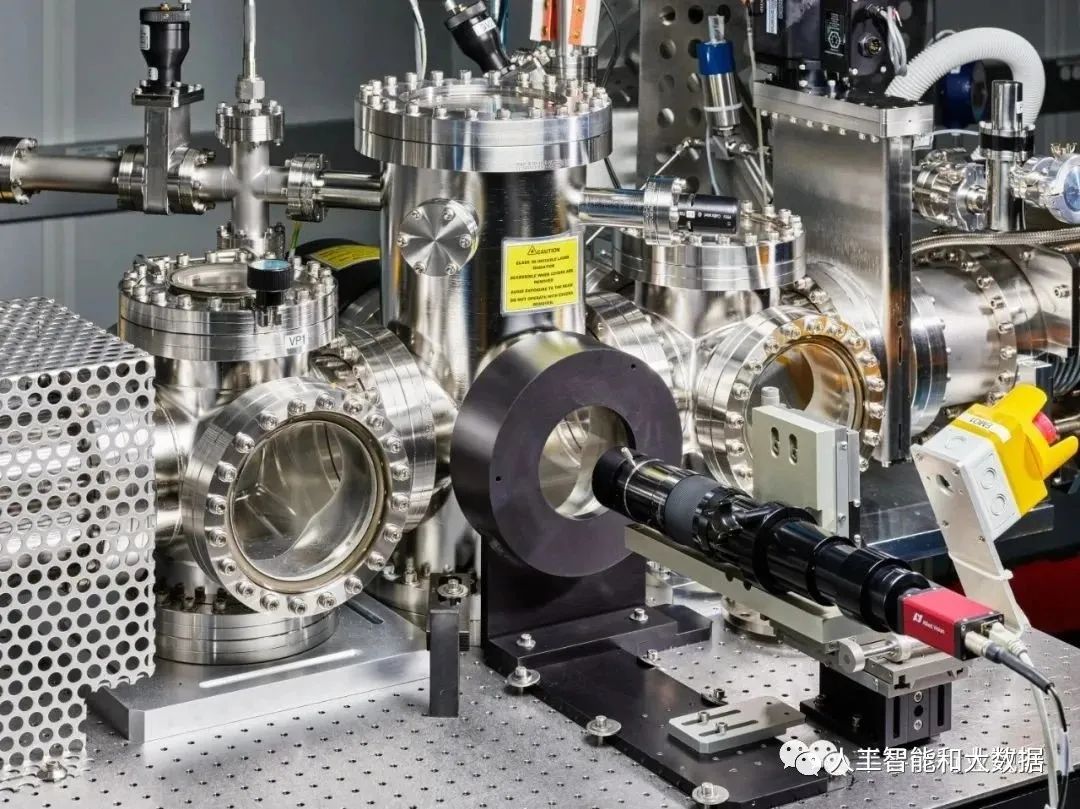

这个位于 ASML 圣地亚哥工厂的桌面实验装置用于测试液滴发生器组件——EUV 机器光源的一部分。

光刻机内部的反射镜会积聚来自 EUV 光源的锡碎屑。镜子被清洁和抛光后,这台机器用于检查它们。

“对于这里的可变性,我们处于埃和纳米级,”他说。在标线中使用玻璃至关重要;它不像金属那样受热变形。但它非常难以雕刻——这是工程师必须慢慢解决的另一个问题。

ASML 在 EUV 方面的成功赢得了整个微芯片行业的公司深深的尊重。Chris Mack 在芯片光刻领域拥有 4 年的经验,目前是 Fractilia 的首席技术官,这是一家为芯片制造制造软件的公司。他说 ASML 及其合作伙伴成功的原因——其他人甚至不敢尝试——纯粹是顽固的坚持。

“他们剥了洋葱,”他告诉我。“他们走了,哦,现在我得到了下一层。然后他们拉那层。然后没有人真正知道它的核心是腐烂还是会变好。他们只是不断地剥皮。值得称赞的是,他们从未放弃。”

现在,他们有能力继续制造越来越小的组件,英特尔、台积电和三星等大公司可以制造更快、更节能的芯片。

“我们的设计师可以松一口气了,”英特尔的 Sam Sivakumar 说。“摩尔定律还活着。”

随着越来越多的 EUV 机器上线并且其成本摊销,该技术将渗透到越来越多的日常设备中。

EUV 光源位于 ASML 洁净室的测试台中。

回看过去多年的发展,ASML 在 EUV 方面的成功需要与从德国、美国到日本(这使得化学品对光刻掩模至关重要)等世界各地的公司进行大量合作。

现在,ASML 已经在开发该设备的改进版本。下一代产品有更高的数值孔径,它将能够将 EUV 光聚焦到更清晰的程度,使其能够蚀刻可能低于 10 纳米宽的组件。这种“高数值孔径”的 EUV 机器将具有更大的反射镜,因此整个机器也需要变得更大。英特尔目前是这些下一代机器的第一个客户,它预计到 2025 年将销售其第一批使用它们制造的芯片。

ASML 和大多数观察家认为 EUV 将帮助芯片发展至少到 2030 年,甚至可能更长时间。毕竟,芯片设计人员开发的一些让深紫外线持续这么长时间的技巧应该可以用 EUV 重复。

但在未来十年左右的某个时候,芯片行业缩小功能的愿望将开始遇到一些物理限制,这些限制甚至比他们目前所克服的更难。一方面,量子问题开始出现。事实上,他们已经有了:使用 ASML 的 EUV 机器的芯片制造商必须与“随机错误”搏斗——EUV 光线自然会误入歧途,在芯片上产生不正确的图案。这些还不是引人注目的问题,但随着小型芯片制造商的发展,它们会越来越皱眉。

假设“高数值孔径”使摩尔定律持续到2030 年,那么接下来会发生什么?行业专家认为 ASML 将继续探索更高数值孔径的设备,使他们能够将 EUV 聚焦在越来越小的点上。与此同时,芯片设计人员正在研究改进芯片的策略,这些策略不那么依赖于进一步的小型化,例如向上扩展架构并通过堆叠芯片层构建到第三维。至于在 EUV 之后会出现什么光刻技术,目前还没有人知道。英特尔的 Sivakumar 也无法预测;Mack 表示,除了High NA EUV 之外,“没有其他东西”正在密集开发中。

在威尔顿洁净室里,Whelan让我看了一眼他们的High NA EUV 机器。他卷起一扇巨大的车库式门,把我领进了一个足球场那么大的全新无尘室。角落里有一张闪亮的铝制标线床。它就像我在最初的 EUV 机器上看到的那样,但它不能再舒适地放在客厅里了;它几乎和地铁车厢一样大,重达 17 吨。他们不得不在屋顶安装起重机来移动它。

Whelan说,“这将成为帮助我们继续将摩尔定律推向未来的机器。”