这个AI质检工具真香!工业金属瑕疵质检解决方案详解!

点击下方卡片,关注“CVer”公众号

AI/CV重磅干货,第一时间送达

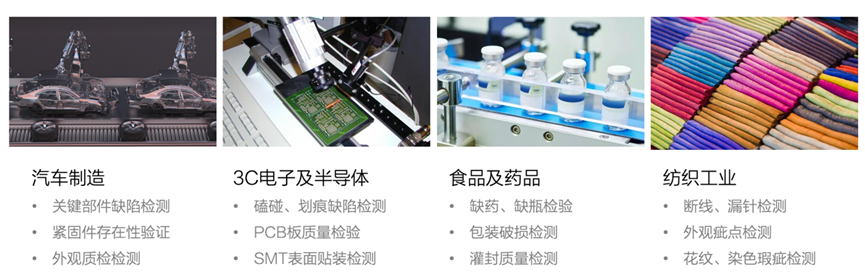

随着工业4.0时代的到来,如何借助人工智能这把利剑,实现传统生产方式的转型升级,站在新一轮工业革命浪潮的潮头,成为每个工业制造企业不得不思考的问题。工业具备大量的数据积累,工业的生产、质检、管理等各个环节都在持续、大量、快速地产生着数据,是人工智能应用的蓝海。当下,以机器视觉为代表的AI技术,正在被广泛地应用于3C电子、食品制造、汽车零部件制造等多个领域,包括缺陷瑕疵检测、生产环境安全等多项功能,AI在工业智能化转型过程中也被寄予厚望。

本期将重点聚焦汽车零部件质检,深度解析AI质检全流程实现路径。

工业质检领域的AI应用

制造业离不开质检。我们目之所及的产品,都是经过工业质检环节才顺利出厂。

汽车零部件AI质检痛难点

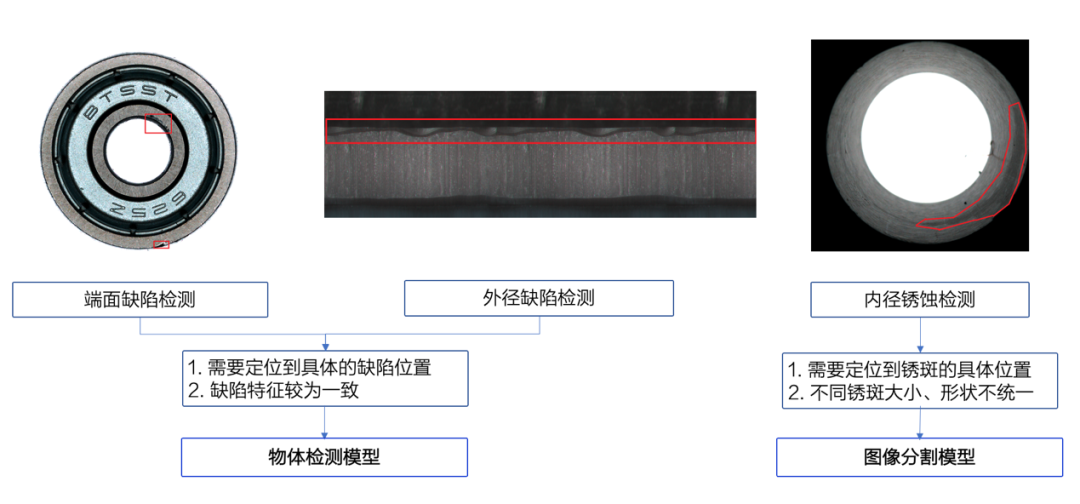

本期案例企业来自于工业轴承质检方向的解决方案提供商——韦士肯,在轴承质检方向有很深的业务场景及技术积累;但在AI算法领域,缺少足够深的技术沉淀。在智能化赋能过程中,企业遇到的缺陷检测问题,主要包括内部材质检测、尺寸/形位检测及外观缺陷检测。

内部材质检测:包括材料成分、气孔及硬度检测,当前主要用到的技术是EM电磁技术及超声波技术做相关检测;

尺寸/形位检测:如检测轴承的直径、高度以及壁厚是否达到要求,当前是通过3D激光以及微磁场技术做检测;

外观缺陷检测:包括表面的划痕、磕碰、内部的锈迹。传统的机器视觉暂时无法解决相对不规则的问题,包括缺陷的定位,通常都是依赖人工检测。

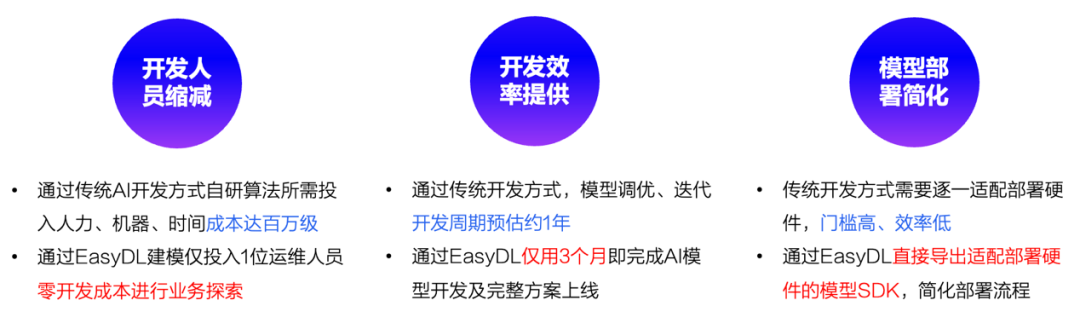

基于飞桨EasyDL打造的

成品轴承视觉检测解决方案

数据准备

模型训练

模型部署

进阶攻坚

汽车零部件瑕疵质检方案解析

评论